Die Rolle derFörderrollenbesteht darin, das Förderband und das Gewicht des Materials zu tragen.Der Betrieb der Walzen muss flexibel und zuverlässig sein.Die Reduzierung der Reibung zwischen Förderband und Rollen spielt eine Schlüsselrolle für die Lebensdauer des Förderbandes, die mehr als 25 % der Gesamtkosten des Förderbandes ausmacht.Obwohl die Rollen nur einen kleinen Teil des Förderbandes ausmachen und der Aufbau nicht kompliziert ist, ist es nicht einfach, qualitativ hochwertige Rollen herzustellen.

Die folgenden Kriterien werden verwendet, um die Güte der Rollen zu beurteilen: das Ausmaß des Rundlauffehlers der Rollen;die Flexibilität der Rollen;und die Größe des Axialschlags.

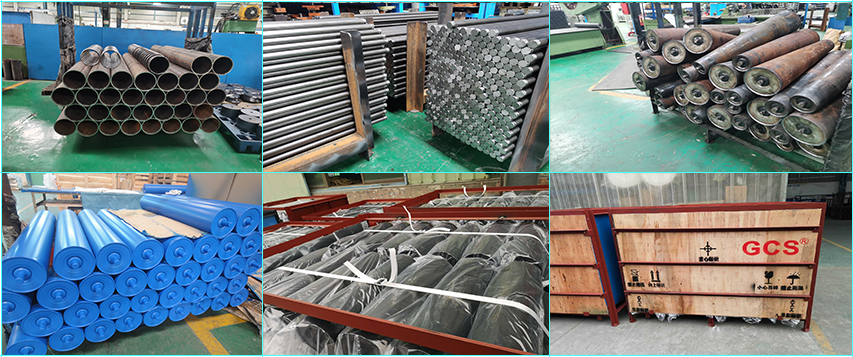

Selbst die grundlegendsten Fabrikmaschinen müssen irgendwo hergestellt werden.Diese Rollenbahnen werden mittels Laser und Bandsägen hergestellt.

Rohrbearbeitungslinie

Die geprüften Rohre werden der automatischen Rohrbearbeitungsmaschine zugeführt.Nachdem das Rohr abgeschnitten ist, wird der doppelseitige Anschlag angesenkt und das Hochdruckgas entfernt die Eisenspäne und Verunreinigungen im Inneren des Rohrs.

Für die Bearbeitung des Walzenfells werden sowohl die innere als auch die äußere Aufnahmefläche des Walzenfells und der entsprechende Einlegeteil der Lagersitzbaugruppe unter der Bedingung einer hochpräzisen Prozesssicherheit ausgeführt, und die Bearbeitung wird auf einmal abgeschlossen Einpunktpositionierung und Mehrpunktverarbeitung.

Schweiß-, Montage- und Inspektionslinie für Walzen

Diese Linie ist direkt mit der vorgelagerten Rohrbearbeitungslinie verbunden. Wir entwerfen spezielle Werkzeugvorrichtungen, übernehmen die Art der direkten Montage und Positionierungsreferenz, führen die Welle ein und drücken das Lager ein. Anschließend nehmen wir den Außendurchmesser der beiden Enden auf die Rollenwelle als Referenz und die direkte Positionierung und Verschweißung mit dem Außendurchmesser des Rohrkörpers, was die Genauigkeit der Welle und die Präzision der Werkzeugvorrichtung gewährleistet und die durch die Art und Weise des Zusammenbaus mehrerer Teile verursachten angesammelten Fehler beseitigt in der Reihenfolge und Positionierung Schritt für Schritt, was normalerweise bei der Montage der Rolle verwendet wird.Dadurch wird die Genauigkeit der Endwalzen gewährleistet.Nach dem Schweißen wird Fett eingespritzt, die Dichtung eingepresst und der Sprengring montiert.Alle oben genannten Montageprozesse werden von der Montagelinie abgeschlossen, und die Prüfung des Rundlauffehlers und des Rotationswiderstands der Rollen wird von der Prüflinie abgeschlossen.Die getesteten Rollen werden mit hoher Präzision, geringer Eigenspannung, geringem Rotationswiderstand der Rollen und stabiler Qualität installiert, wodurch Fehler und Instabilitäten, die durch den manuellen Betrieb entstehen, effektiv vermieden werden und die Lebensdauer der Rollen erheblich verbessert wird.

Arbeitsprinzip

DerWalzenherstellerGCS wird zwei Lagersitze an beiden Enden der Rollenwelle durch maschinelle Bearbeitung oder Schleifen herstellen, um Wellendurchmesser mit Toleranzen von wenigen Mikrometern zu erzeugen, wobei die Enden der Rollenwelle sehr präzise vorbereitet werden, um sie an die Bohrung/den Innendurchmesser des erforderlichen Lagers anzupassen.

Ebenso sind die Hohlhülsen in den beiden gegenüberliegenden Mitteldornen des neu entwickelten Schweißkopfgesenks sehr präzise bearbeitet, um einen sehr genauen Innendurchmesser zu erzeugen.Dieser Innendurchmesser weist auch eine Passtoleranz des Außendurchmessers von einigen Mikrometern zu den beiden vorbereiteten Enden der Rollenwelle auf.Darüber hinaus werden die beiden Mittelachsen der beiden gegenüberliegenden Mitteldorne beim Einrichten des Schweißgerätes sehr genau zueinander um die Mittelachse des Rollenschweißgeräts ausgerichtet (hierfür werden mittlerweile häufig Laser eingesetzt).

Lagersitz;Stanzmontagelinie

Das kaltgewalzte Band wird über ein automatisches Zuführsystem der Linie zugeführt und mit 8 Pressen kontinuierlich gepresst und umgeformt.Jede Presse ist durch bewegliche Manipulatoren verbunden, um eine effiziente und stabile Produktionskapazität zu gewährleisten.Sie alle verwenden importierte Stanzwerkzeuge und importierten kaltgewalzten Bandstahl, sodass die Toleranz des Innendurchmessers des Lagersitzes innerhalb von 0,019 mm bleibt, was weit unter dem nationalen Standard von 0,04 mm liegt.

Durch die Begrenzung der Prägegeschwindigkeit, der Prägekraft, des Fettverbrauchs und anderer Indikatoren zur Maximierung der Kontrolle der Reduzierung der Plattendicke während des Kalandrierungsprozesses werden die Festigkeitsanforderungen des Lagersitzes sichergestellt.Für die heißen und feuchten Arbeitsbedingungen müssen wir: den fertigen Lagersitz stempeln, aber auch phosphatieren, um die Korrosionsschutzfähigkeit zu verbessern.

Bearbeitungslinie für Lagersitze

Das durch Stanzen fertiggestellte Lagergehäuse muss von der Bearbeitungsmaschine fein abgestimmt werden, um seine Außenkantengenauigkeit zu verbessern und die Toleranzanforderungen der inneren Anschlagpassung mit dem Rohr zu erfüllen, die je nach Montageprozess eine Presspassung darstellt und dies wirksam verhindern kann Ungenaue Positionierungsprobleme aufgrund der bei anderen Herstellern üblichen Spielpassung.Nach dem Präzisionsdrehen wird der Lagersitz automatisch mit dem Zuführlager als Baugruppe in ein Stück gepresst und zur Rollschweißmontagelinie transportiert.Durch genaue Positionierung und Vormontage des Lagers und des Lagersitzes gewährleistet hochpräzises Schweißen effektiv die Koaxialitätsanforderung der Rollen und reduziert die in der Baugruppe erzeugten inneren Spannungen und Schweißwärmeverformungen erheblich.

Wellenbearbeitungslinie

Als Schaftmaterial wird kaltgezogener Rundstahl mit hoher Oberflächengenauigkeit verwendet.Das Schaftmaterial wird auf die eingestellte Länge zugeschnitten, der Spannposition zugeführt, anschließend wird das Mittelloch gestanzt und die Nut des Spannrings gedreht.Der gesamte Vorgang wird automatisch an derselben Station abgeschlossen, so dass der kumulierte Fehler durch Mehrfachspannung nicht zu groß wird.Die Ausrüstung verwendet für die Produktion eine Punktpositionierungs- und Mehrpunktverarbeitungsmethode, die den durch mehrfaches Spannen und Positionieren verursachten akkumulierten Fehler vermeidet und die Koaxialität und Zylindrizität besser als in anderen Branchen sind.

Sprühfarbe-Trocknungslinie

Nach der Oberflächenbehandlung wie Ascheentfernung und Ölentfernung gelangen die erkannten qualifizierten Rollen in die Ketteneingabemaschine, das elektrostatische Erzeugungsgerät und den Sprühlackierkanal.Die Oberflächenbeschichtung wird durch die elektrostatische Sprüh- und Trocknungslinie mit Trocknungsgeräten vervollständigt.Dem für die Walzen verwendeten Lack sind Rostschutzkomponenten zugesetzt, und der nach dem Trocknen gebildete Lackfilm ist hart.Es ist beständig gegen Wasser, Öl und Säure, hat eine starke Haftung, ist schön und exquisit und eignet sich für verschiedene Arbeitsbedingungen.

GCS behält sich das Recht vor, Abmessungen und kritische Daten jederzeit und ohne Vorankündigung zu ändern.Kunden müssen sicherstellen, dass sie zertifizierte Zeichnungen von GCS erhalten, bevor sie die Designdetails festlegen.

Zeitpunkt der Veröffentlichung: 21. April 2022